欢迎光临ayx体育app官网首页入口-爱游戏官方,专业生产:刹车盘机床、刹车盘专用数控车床、刹车盘磨床、刹车盘生产线等刹车盘专用设备!

全国咨询热线:

15963530678

产品中心

产品中心  产品中心

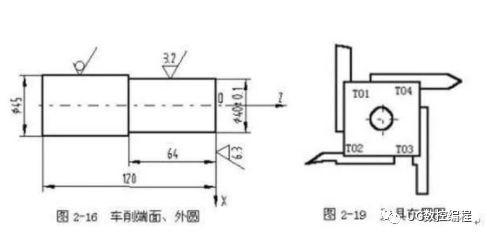

产品中心 实例一、如图2-16所示工件,毛坯为φ45㎜×120㎜棒材,资料为45钢,数控车削端面、外圆。

1.依据零件图样要求、毛坯状况,确认工艺计划及加工道路)对短轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ45外圆,使工件伸出卡盘80㎜,一次装夹完结粗精加工。

依据零件图样要求,选用经济型数控车床即可到达必定的要求。故选用CK0630型数控卧式车床。

依据加工要求,选用两把刀具,T01为90°粗车刀,T03为90°精车刀。一起把两把刀在主动换刀刀架上安装好,且都对好刀,把它们的刀偏值输入相应的刀具参数中。

切削用量的详细数值应依据该机床功用、相关的手册并结合实际经历确认,详见加工程序。

确认以工件右端面与轴心线的交点O为工件原点,树立XOZ工件坐标系,如前页图2-16所示。

按该机床规则的指令代码和程序段格局,把加工零件的悉数工艺进程编写成程序清单。该工件的加工程序如下:

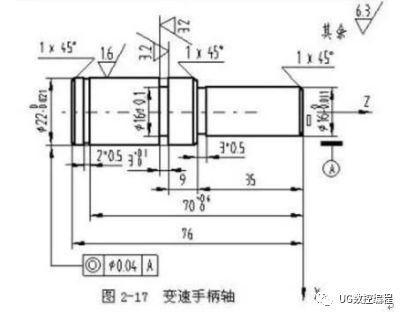

实例二、如图2-17所示变速手柄轴,毛坯为φ25㎜×100㎜棒材,资料为45钢,完结数控车削。

1.依据零件图样要求、毛坯状况,确认工艺计划及加工道路)对细长轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ25㎜外圆一头,使工件伸出卡盘85㎜,用顶尖顶持另一头,一次装夹完结粗精加工。

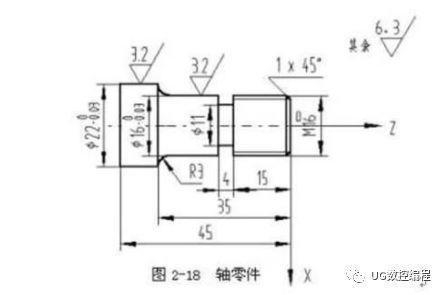

④ 自右向左精车各外圆面:倒角→车削φ16㎜外圆,长35㎜→车φ22㎜右端面→倒角→车φ22㎜外圆,长45㎜。

依据零件图样要求,选用经济型数控车床即可到达必定的要求。故选用CK0630型数控卧式车床。

依据加工要求,选用五把刀具,T01为粗加工刀,选90°外圆车刀,T02为中心钻,T03为精加工刀,选90°外圆车刀,T05为切槽刀,刀宽为2㎜,T07为堵截刀,刀宽为3㎜(刀具补偿设置在左刀尖处)。

一起把五把刀在主动换刀刀架上安装好,且都对好刀,把它们的刀偏值输入相应的刀具参数中。

切削用量的详细数值应依据该机床功用、相关的手册并结合实际经历确认,详见加工程序。

确认以工件右端面与轴心线的交点O为工件原点,树立XOZ工件坐标系,如图2-17所示。

选用手动试切对刀办法(操作与前面介绍的数控车床对刀办法根本相同)把点O作为对刀点。换刀点设置在工件坐标系下X35、Z30处。

按该机床规则的指令代码和程序段格局,把加工零件的悉数工艺进程编写成程序清单。该工件的加工程序如下:

1.依据零件图样要求、毛坯状况,确认工艺计划及加工道路)对短轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ25㎜外圆,一次装夹完结粗精加工。

① 粗车外圆。根本选用阶梯切削道路,为编程时数值核算便利,圆弧部分可用同心圆车圆弧法,分三刀切完。

依据加工要求,选用四把刀具,T01为粗加工刀,选90°外圆车刀,T02为精加工刀,选尖头车刀,T03为切槽刀,刀宽为4㎜,T04为60°螺纹刀。刀具安置如图2-19所示。

确认以工件右端面与轴心线的交点O为工件原点,树立XOZ工件坐标系,如图2-18所示。

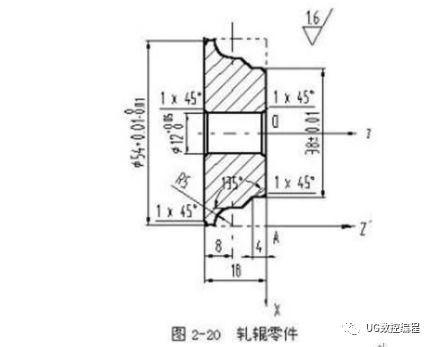

实例四、如图2-20所示轧辊工件,毛坯为φ55㎜×18㎜盘料,φ12+0。05 ㎜内孔及倒角和左右两端面已加工过,资料为45钢。

选用阶梯切削道路编程法,刀具每次运动的方位都需编入程序,程序较长,但刀具切削途径短,功率高,被广泛选用。

1.依据零件图样要求、毛坯及前道工序加工状况,确认工艺计划及加工道路㎜内孔及左端面为工艺基准,用长心轴及左端面定位工件,工件右端面用压板、螺母夹紧,用三爪自定心卡盘夹持心轴,一次装夹完结粗精加工。

① 粗车外圆。根本选用阶梯切削道路,为编程时数值核算便利,圆弧部分可用同心圆车圆弧法,分四刀切完;圆锥部分用类似斜线车锥法分三刀切完。

依据零件图样要求,选用经济型数控车床即可到达必定的要求。故选用CJK6136D型数控卧式车床。

依据加工要求,考虑加工时刀具与工件不发生干与,可用一把尖头外圆车刀(或可转位机夹外圆车刀)完结粗精加工。

切削用量的详细数值应依据该机床功用、相关的手册并结合实际经历确认,详见加工程序。

确认以工件右端面与轴心线的交点O为工件原点,树立XOZ工件坐标系,如图2-20所示。

选用手动对刀办法把工件右端面与毛坯外圆面的交点A作为对刀点,如图2-20所示。选用MDI方法操作机床,详细操作进程如下:

主轴正转,先用已选好车刀的刀尖紧靠工件右端面,按设置编程零点键,CRT屏幕上显现X、Z坐标值都清成零(即X0,Z0);然撤退刀,再将工件外圆外表车一刀,坚持X向尺度不变,Z向退刀,当CRT上显现的Z坐标值为零时,按设置编程零点键,CRT屏幕上显现X、Z坐标值都清成零(即X0,Z0)。体系内部完结了编程零点的设置功用,即对刀点A为编程零点,树立了XAZ′工件坐标系。中止主轴,丈量工件外圆直径D,若D测得φ55㎜。

刀尖(车刀的刀位点)当时方位就在编程零点上(即对刀点A点),现为编程便利,把工件右端面与轴心线的交点O为工件原点,要树立XOZ工件坐标系。则可履行程序段为G92 X27.5 Z0,CRT将会当即变为显现当时刀尖在XOZ工件坐标系中的方位,X坐标值为27.5,Y坐标值为0。即数控体系用新树立的XOZ工件坐标系替代了前面树立的XAZ′工件坐标系。

按该机床规则的指令代码和程序段格局,把加工零件的悉数工艺进程编写成程序清单。该工件的加工程序如下(该体系X方向选用半径编程):N0010 G92 X27.5 Z0 ;树立XOZ工件坐标系

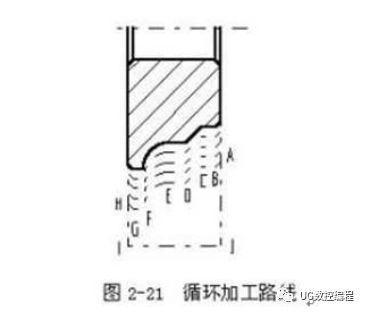

选用精加工概括循环编程法,程序较短,编程也较简单,关键是精确确认循环体中的进刀、退刀量及循环次数,但刀具空行程较多,加工功率低,较合适外形概括杂乱的工件。

上一零件还可选用精加工概括循环加工编程,如图2-21所示,每次循环刀具运动道路为A→B→C→D→E→F→G→H→I→J,走完一次循环后判别循环次数,若次数不行,则持续履行,直至循环完毕。

加工如图2-20所示的零件时,设起刀点A点,在工件坐标系下的坐标值为X27.5 Z0,终究刀具的方位为X18 Z0,因而X向的最大余量Δ=(27.5-18)=9.5㎜,取每次吃刀量ap=0.95㎜,则循环次数N=10。循环体中除包含刀具的精加工概括轨道以外,还包含刀具X向退刀、Z向退刀和X向进刀。X、Z向的进刀、退刀量可依据零件尺度及刀具道路所示的零件,X向退刀量取2㎜,Z向退刀量确认为18㎜,X向进刀量为[(52-36)/2+2] ㎜=10㎜。

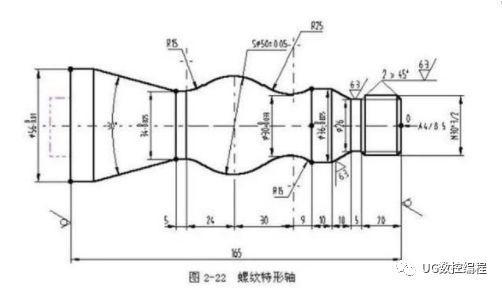

1.依据零件图样要求、毛坯状况,确认工艺计划及加工道路)对细长轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ58㎜外圆一头,使工件伸出卡盘175㎜,用顶尖顶持另一头,一次装夹完结粗精加工(注:堵截时将顶尖退出)。

② 自右向左精车各外圆面:螺纹段右倒角→切削螺纹段外圆φ30㎜→车锥长10㎜的圆锥→车φ36㎜圆柱段→车φ56㎜圆柱段。

切削用量的详细数值应依据该机床功用、相关的手册并结合实际经历确认,详见加工程序。